FPC有望批量取代传统线束,批量引入动力电池!

电子是PCB的新蓝海,虽然占比不高,但将是PCB和FPC快速增长的一个分支,尤其是在新能源汽车领域。用FPC取代传统线束将是行业变革的重要方向之一。

1)FPC是PCB行业发展最快的部分。

FPC受益于智能手机、汽车电子等行业需求的爆发,成为近年来PCB行业各子产品中增长最快的品类。

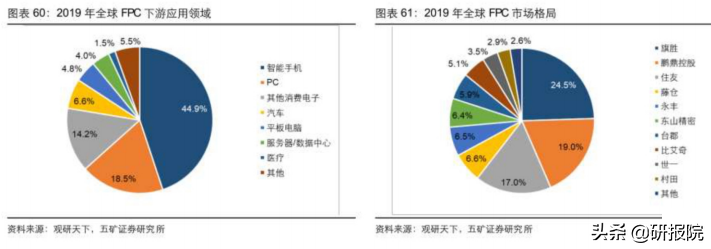

FPC最大的下游应用是智能手机,占比44.9%;PC排名第二,占比18.5%;电子消费排名第三,占比14.2%;汽车排第四,占6.6%;其他应用包括平板电脑、服务器/数据中心、医疗保健等。占总数的15.8%。

在新能源时代,使用FPC代替传统线束正成为动力电池企业引入电池组新材料的可行选择。

2)FPC相交传统线束优势明显,降低成本是关键。

传统上,线束主要由铜线和外部塑料组成。几股被包在绝缘体里形成线束。连接蓄电池时,每个线束都应连接一个电极。但电流信号多的时候,需要多根线束配合,势必会占用电池组的空间。

另外,在PACK的组装过程中,非常依赖工人手工将端口固定在电池组上,工作效率和良品率不稳定。

FPC在安全性、工艺灵活性和自动化生产方面优势明显。此外,它还具有高度集成、自动装配、装配精确、超薄厚度、超柔软、重量轻等诸多优点。

FPC的模块化、自动化生产特点,可以通过规模化生产降低生产成本,同时可以将关键零部件成本降低数十倍,进一步提高动力电池系统的装配效率。

此外,动力电池FPC还可以在采集板上集成NTC和fuse,从而实时监测动力电池的温度和电压,并将采集的数据反馈给BMS。当超过设定的安全范围时,采集板上的保险丝会及时熔断,保证动力电池安全可靠运行。

首先是成本:小批量使用时,FPC的成本明显高于传统线束。

二是可靠性:动力电池作为汽车零部件,对FPC的安全性、稳定性、可靠性、耐久性提出了非常严格的要求。

为了达到成本、效率、性能等因素的平衡,业界开发了FPC传统线束的搭配方式,同样具有显著的使用效果,对提升动力电池的空间利用率、轻量化、自动化等性能起到了积极的作用。

近年来,通过不断改进技术,FPC制造商进一步降低了动力电池FPC的价格。在动力电池和FPC厂商的共同推动下,国内FPC在动力电池领域的引进环境有了很大改善,FPC有望大量引入行业。

3)产业链中的三大龙头企业

风险:股市有风险,入市需谨慎!

声明:文章内容仅供参考,不构成投资建议。请据此操作,风险自担!

内容来源网络,如有侵权,联系删除,本文地址:https://www.230890.com/zhan/235831.html